“去年,我们投入500多万元对缝制车间进行了智能化改造,历经6个月的调试后,整个生产车间的产能提升了3倍,生产效率提升了45%,而成本下降了30%,智能制造的提档升级和数字化管理创新,给我们传统家纺产业增添了新动能。”新春伊始,江苏美罗家纺有限公司常务副总经理肖生长欣喜地告诉笔者。

江苏美罗家纺位于海门区三星镇,经过近30年的发展,成为集生产、研发、销售、品牌培育为一体的现代化纺织企业,拥有“国家免检产品”称号和“中国驰名商标”。

走进美罗家纺的智能化套件生产车间,一辆无人驾驶的AGV智能机器人正在车间与仓库之间来回穿梭,运送货物。肖生长介绍,这台AGV智能机器人是目前国内最先进的,前期规划好运行路线,再通过激光技术实现自动运行,提高了生产工序间流转的效率。

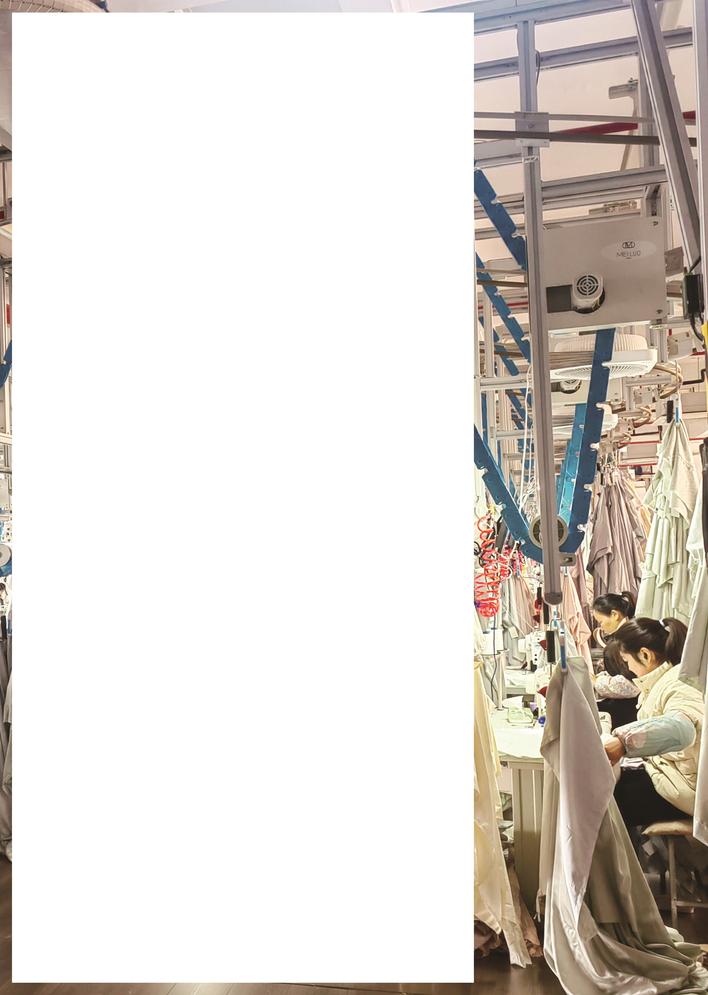

车间右侧是四件套的生产缝制区域,40多名工人正在缝纫机前忙碌。每台缝纫机车的上面,吊挂着刚刚完成的四套件,还有一个电子显示屏,上面显示了工人的姓名、工位号、完成的产品分类和数量。这是新上的智能汇流线吊挂系统,“这个系统实现了从裁片完成上架到最后成品下架之间各道工序的全面流通,有些工人手脚麻利,它就会自动调配工作量,这样工序与工序之间的节奏变得更紧凑、更高效,而且能够保证技术好、动作快的员工能够多劳多得。另外,生产过程中产品出现瑕疵,这个吊挂系统有芯片识别可以进行追溯修正。最重要的一点,这个吊挂系统还可以实现插队排单,如有客户着急需要套件,哪怕是一个套件,都可以安排生产,从裁片上架到成品出库发货只需要22分钟,而原来传统的生产线则需要3至7天。”

对这个智能系统的使用,车间主任程其绒深深感受到了管理上的便利,“以前任务都是人工分配任务,如果出现变化,还要去一个个教工人,40个工人教下来得半天时间,而现在员工的生产任务通过系统自动分配,我们节省了大量的时间和精力。而且通过这个汇流吊挂系统,产品成套上架、成套下架,这又给后道整烫、包装节约了不少时间,车间的管理效率显著提升。”

除此之外,缝制车间还新增了MES生产系统、仓储WMS系统、GST自动工时系统、OA办公协同系统,各系统之间实现互通,使得生产过程中的人—物—设备高效互联,做到了生产透明化、质量可追溯、资源最优化、决策精准化。

肖生长告诉笔者:“智能化改造后,缝制车间的日产量从原来的600套提升到2000套。效率提高,工人们的待遇也随之提高。原来新员工月工资在4000元,通过3个月培训之后,月薪能达到6000元。老员工的平均月工资在8000元,3个月之后平均工资达到了1万元。我们的加班也变少了,蛇年春节前,我们这个车间是整个叠石桥产业园区最早放假的,员工的幸福指数大大提升。”

智能生产管理系统改变了传统的生产模式,整个车间焕发出新活力。“原来我们每年还有1000多万元的产品要通过外协的方式来完成,现在完全不需要了,智能化生产让我们明显感受到了管理效益的提升。接下来,我们还计划对被子生产车间进行改造,通过进一步地提档升级,不断提升企业的竞争力。”肖生长说。

本报通讯员 陆新华 蔡佳楠